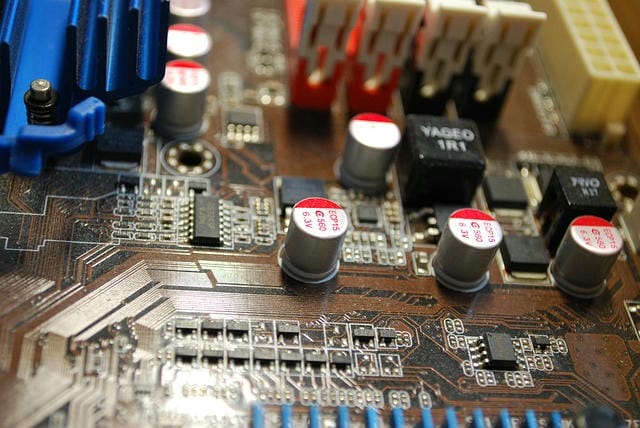

プリント基板は、現代の電子機器にとって必須の要素である。これらは電子回路を物理的に支える役割を果たし、さまざまなコンポーネントがお互いに接続されるための基盤を提供している。プリント基板は、電子機器の内部でどのように制作されるか、そしてそれがどのように機能するかについて知識を深めることは、本質的に技術分野を理解する上で非常に重要である。プリント基板は通常、絶縁体である基板の表面に導電性のパターンが印刷されたものであり、多くの場合、銅が使用される。

これにより、その上に配置された電子部品同士を電気的に接続することができる。これは、スイッチ、抵抗、コンデンサ、ICなど多岐にわたるコンポーネントを効率的に配置し、機能を容易に実現できる点からも重要である。プリント基板の設計工程には、まず必要な回路が明確にされることが重要である。この際、設計者は電子回路図を作成し、それに基づいて基板のレイアウトを決定する。

現代では、専用のソフトウェアを使用して、回路図作成とレイアウト設計が行われることが多く、その中にはシミュレーション機能を備えたものもある。このシミュレーションを通じて、設計が実際に機能するかどうか、および潤滑に動作するかを事前に確認することが可能である。設計が完了した後は、プリント基板の製造へと進む。ここで重要なのが、製造メーカーが選ばれることである。

さまざまなメーカーが存在し、それぞれに特長や強みを持っている。選択肢には、大量生産に強いメーカーや、小ロット生産を得意とするメーカー、精密な加工を実現できるメーカーなどが含まれる。このように、ニーズに応じて適切なメーカーを見つけるステップは、最終的な製品の品質やコストに大きな影響を与える。プリント基板の製造プロセスは、一般にいくつかのステップから構成される。

まず始めに、基板の材料が準備され、それに基づいて所定のサイズにカットされる。そして次に、銅の層がその絶縁基板に添加される。その後、設計データを基に露光や現像を行い、銅のパターンが基板上に形成される。仕上げとして、必要に応じて表面処理が施され、部品実装の準備が整う。

この一連の流れを経て、プリント基板は最終的な電子機器の一部として機能できるまでに完成する。しかし、製造工程において起こり得る品質問題にも注意が必要である。特に、プリント基板の設計や製造において些細なミスが発生した場合、それは最終製品の性能や信頼性に致命的な影響を及ぼす可能性がある。これに対処するために、製造メーカーは厳格な品質管理プロセスを導入し、出荷前の徹底した検査を行うことが求められる。

プリント基板の技術も日々進化を遂げており、新素材の開発やより高密度な回路設計が可能となっている。これにより、より小型化され、機能的にも優れた製品が生み出されるようになる。特に、モバイルデバイスやウェアラブルデバイスの増加に伴い、プリント基板の miniaturizationへの関心が高まっている。また、環境問題への配慮から、リサイクル可能な材料を使用する動きも見られる。

再設計や修理といったアフターサービスの観点でも、プリント基板は重要な役割を果たす。故障が発生した場合、原因の特定と修理が迅速に行われることで、使用者の不便を最小限に抑えることができる。そうした故障と修理に関する情報リソースも持ちつつ、製造メーカーとの連携も重要である。テクノロジーは、ますます高度化しており、その中でのプリント基板の役割は一層大きくなっている。

今後のトレンドとしては、IoT機器の増加や自動運転車両への対応など、ますます多様化したニーズに応えるために、メーカーは柔軟な設計と製造能力をさらに進化させていく必要があるだろう。また、国際的な視点から見ると、プリント基板の市場は地理的にも広がっており、アジア地域をはじめとする各国が競争を繰り広げていることも注目すべき点である。最新の技術やトレンドに対して敏感であり、持続的な成長を目指す姿勢が求められる中で、企業は常に革新を続けなければならない。結論として、プリント基板は単なる部品ではなく、電子機器の機能性、信頼性、さらにはユーザーエクスペリエンスを左右する重要な要素である。

メーカーは、その技術とノウハウを駆使し、今後も進化し続ける電子機器の世界にしっかりと貢献していく必要があるだろう。これにより、私たちの生活がより便利で快適なものになっていくことが期待される。今後の技術発展が、どのようにプリント基板の役割を変えていくのか、注視することが必要である。プリント基板は現代の電子機器において不可欠な要素であり、電子回路を物理的に支え、各種コンポーネントを接続する基盤を提供しています。

その設計・製造プロセスは、まず必要な回路を明確にし、電子回路図を作成した後、専用ソフトウェアを使用してレイアウトを行うことから始まります。設計が完了すると、製造メーカーの選定が重要であり、ニーズに応じた適切なメーカーの選択が最終製品の品質やコストに影響を及ぼします。製造工程は、材料の準備、銅層の添加、露光・現像を経て、パターン形成や表面処理のステップを含みます。これにより、プリント基板が完成し、最終的な電子機器として機能する準備が整います。

しかし、設計や製造の過程で小さなミスが発生すると、製品の性能や信頼性に深刻な影響を与える可能性があるため、厳格な品質管理と出荷前検査が必要不可欠です。最近の技術進化により、プリント基板は新素材や高密度な回路設計に対応し、さらに小型化・高機能化が進んでいます。特にモバイルデバイスやウェアラブルデバイスの需要が高まる中、環境への配慮からリサイクル可能な材料の使用も増加しています。また、故障時の迅速な修理が可能であることから、プリント基板はアフターサービスにおいても重要な役割を果たします。

今後のトレンドとして、IoT機器の普及や自動運転車両への対応など、多様化するニーズに応えるため、メーカーは設計・製造能力を進化させる必要があります。プリント基板の市場は国際的に広がっており、各国の競争が激化しています。企業は最新の技術やトレンドに敏感であり、持続的な成長を目指して革新を続けなければなりません。結論として、プリント基板は電子機器の機能性や信頼性、ユーザーエクスペリエンスに影響を与える重要な要素であり、製造メーカーはその技術を駆使して進化し続ける責任があります。

未来の技術発展がプリント基板の役割をどのように変えるか、注意深く見守ることが求められます。